ご無沙汰しております。金魚です。元気でやっています。

久々に実用的な電子工作(?)をやったので紹介したいと思います。今回は計測器の周波数基準器として使われるGPSDOを作製しました。

GPSDO(GPS Disciplined Oscillator)とは、GPS/GNSS測位時に得られる正確な1PPSパルスを用いて、内蔵した発振器の周波数を常時補正しながら動作する周波数基準器を指します。eBay, Aliexpressなどで探すと1万~2万円程度で完成品が購入できますが、ダブルオーブン式のOCXOを持っているので自作してみることにしました。

以前投稿した「OCXOの安定度測定」という記事で、PPS信号を使用してフリーラン状態のOCXOの周波数安定性を評価しました。1週間フリーランさせた場合に20mHz程度の変動がありそうだなーという結果が得られました。10MHzにおける20mHzというのは2ppbの誤差に相当します。温度補償水晶発振器(TCXO)の精度が1ppm程度なので、それに比べると正直十分すぎる精度なのですが、やはり限界を突き詰めたい・・・というロマン(沼)があるので、取り敢えず作ってみたという感じです。

なお、周波数基準器(他の測定器にも言えるが)の沼は深いので注意したほうが良いです。高精度な機器を手に入れると、その機器の精度が気になりはじめて更に高精度なものを・・さらにさらに高精度なものを・・・と、気づけば散財しがちです。究極を求めるのは楽しくて色々と学べることもあるので良いのですが、程々のところで妥協しておくのがコツです。幸いなことに、GPSモジュールから出力される1PPS信号は常時校正されているので、長期的な精度に関しては安心(諦め?)ができます。

さて、作製したGPSDOのざっくりした仕様は次のとおりです。

- 出力周波数:10MHz±2mHz, ±0.2ppb

- 出力数:3CH(CH間及び筐体アースとは絶縁)

- 出力波形/レベル:正弦波/約240mVrms(50Ω終端時)

- 内蔵発振器:TCO-6920N(EPSON TOYOCOM製)

- 周波数測定分解能:±1mHz(測定時間1000sec)

- 周波数制御分解能:約0.2mHz(DAC分解能とOCXO感度より算出)

- 電源:AC100V / 約8W(OCXOオーブン温度安定後)

- UI:16x2行キャラクタLCD、LED3灯(LOCK、1PPS、アラーム)、ロータリエンコーダ

- 通信I/F:USB接続(UART通信、筐体アースとは絶縁)

- 主要機能:周波数測定結果表示、DACレジスタ値表示・設定、GPS衛星捕捉状態表示、NMEAデータ出力、日時・周波数・内部温度ログデータ出力、PPSサウンド出力他

【完成写真】

先に完成写真と動作の様子を載せておきます。文字のレタリングを手抜きしているのがバレバレですが、売り物ではないのでヨシとします(笑)

普段はファンクションジェネレータの上に乗っけて通電状態にしています。

LCDの表示内容は左上から順に、現在の周波数、ゲート時間(10sec単位)、UTC時刻、位置特定品質、使用衛星数です。ロータリエンコーダにはプッシュスイッチが内蔵されており、押すごとに表示内容および設定項目が変わります。

背面です。白色マーカが活躍。

【作製の様子】

(以下、写真だらけの見づらい内容ですがご了承ください・・・)

①筐体検討

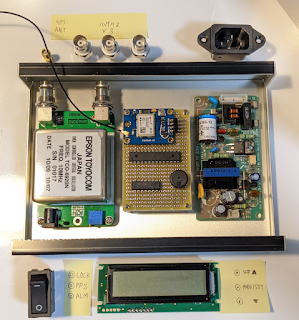

まずは主要な大柄部品を並べて、筐体サイズの検討から行います。

少し窮屈ですが、タカチのアルミケースYM-180に収まりそうな感じなので、これで行くことにします。

YM-180の底面サイズにダンボールを切り抜き・・・

部品を乗せてみる。なんとか収まりそう。

②パネルデザイン・部品配置検討

ケースや足りない部材やらを秋月で発注して、パネルデザイン・部品配置の検討に入ります。BNCコネクタやLCD、ACインレットなどは内部の部品と干渉しがちなので、実際のケースを手にとって確認しておくと安心です。なお、この段階ではロータリエンコーダではなくボタン3つを使用する予定でしたが、良さげなパネル取り付けのボタンが見つからずに途中でロータリエンコーダに変更しました。また、USB-UARTの取り付けを考慮できておらず、後々基板をカットすることになります・・・。

配置がおおよそ決まったら、CADツールに入力し、実寸サイズで印刷しておくと後の加工で役に立ちます。

部品同士が干渉しないように注意

背面加工図(USB-UARTが抜けてる)

前面加工図

③ケース加工

ケースに実寸サイズで印刷した図面を糊付けし、穴あけなどをやっていきます。

ハンドニブラを持っていないので、角穴はドリル + ヤスリで仕上げていきます。

オートセンターポンチ(SK11製AP-10)を購入したので使ってみましたが、最弱の設定でもパワーが有りすぎてケースが歪みました。柔らかいアルミケースにはもう少し優しいポンチを使うべきでした。

このような工作において、ケース加工が一番面倒ですね。特に表面パネルは失敗すると目立つので気を使うし、思った通りの寸法で仕上がらなくて部品が収まらなかったり・・・単に自分がヘタクソなだけなんですが、3Dプリンタをうまく活用して楽したいところでもあります。

オートセンターポンチが強すぎた・・・

角穴はドリルで輪郭を穴あけ→ニッパーでつなげてヤスリで仕上げる

良い感じに加工できた

④回路設計・部品実装・配線作業

やっとThe 電子工作という感じのフェーズに入ります。

今回は、制御MCUとして使い慣れているAVRマイコンを使用しました。アナログ回路についてはよく分かっていないので、雰囲気+LTspiceを活用して設計していきます。OCXOの制御端子に与える電圧精度・安定性が出力周波数精度にもろに影響するため、GNDのとり方や基準電圧IC、分圧抵抗には気を使います。

参考までに回路図を添付しておきます。動作の保証はありませんので、真似される際にはご注意願います。

今回は、制御MCUとして使い慣れているAVRマイコンを使用しました。アナログ回路についてはよく分かっていないので、雰囲気+LTspiceを活用して設計していきます。OCXOの制御端子に与える電圧精度・安定性が出力周波数精度にもろに影響するため、GNDのとり方や基準電圧IC、分圧抵抗には気を使います。

参考までに回路図を添付しておきます。動作の保証はありませんので、真似される際にはご注意願います。

回路図

処理部基板

出力バッファ基板(この上に処理部基板がスタックされる)

クリティカルなVC生成部は、OCXO基板の裏側に実装しました。少々雑な仕上がりですが、OCXOのGND端子直近にベタGNDを確保できるため、配線抵抗による誤差要因を排除でき安定動作が期待できます。

絶縁ヨシ!

配線完了後の様子

⑤ソフトウェア実装

次は楽しいソフトウェアの実装です。

ドライバ層からコーディングしていき、マイコンのペリフェラルが意図通りに動作すること、周辺部品(LCD、I2C-DAC、I2C温度センサ、スイッチ、LED類)が動作することを確認していきます。

ドライバ層からコーディングしていき、マイコンのペリフェラルが意図通りに動作すること、周辺部品(LCD、I2C-DAC、I2C温度センサ、スイッチ、LED類)が動作することを確認していきます。

Timer1のインプットキャプチャのトリガを1PPS信号にしておくと、ソフトウェアの遅延やデッドタイムなしに周波数計測が可能となります。

なお、10MHz信号を直接AVRでカウントする際には注意点があります。Timer1のカウンタクロック入力は、AVRの動作クロックで同期化(2段D-FF)されているため、AVRの動作周波数を20MHz以上にしないと取りこぼしが発生し正しい計測ができません。推奨としてはカウンタクロック * 2.5倍以上とされているため、今回は25MHzでAVRを動作させています。

最大動作周波数20MHzに対して25%ほどオーバークロックしていることになりますが、この程度なら問題なく動作します(といっても定格範囲外なので、半導体プロセスのばらつきによりFmaxが低い個体にあたった場合はオーバークロック耐性が劣る場合もあるかと思います。使用する石で必要なペリフェラル機能が動作することを確認の上採用ください。過去の実験では30MHz程度までなら問題なく動作していました。趣味の世界なので動きゃOKですが、量産品ではもちろんNGです(笑))

肝心なOCXOの周波数制御ですが、ゲートタイム1000secで周波数測定を行い、10MHz±1mHz以上の誤差が生じた場合は、DACレジスタを1LSBずつ調整する動作となっています。この方式では、目標周波数に到達するまでにかなりの時間がかかりますが、予め調整用VRで目標値付近に追い込んだあとに、DACレジスタ初期値を適切に与えてやればすぐに収束します。

LOCK表示灯は、10MHz±2mHz以内の場合に点灯するようにしています。ALM表示灯は、PPS信号が出力されない or 衛星補足数が3基未満の場合に点灯します。ソフトウェア機能については追加・改善の余地ありです・・・。

ソースコードは以下で公開しています。

マイコンリソースの割り当て状況。

基準電圧IC + I2C-DACの動作確認

DACレジスタを1LSBづつ変化させたときのVC電圧変化

200μVステップ(≒0.2mHz)で周波数制御できる

⑥完成&評価

以上で作製は完了です。USB-UART経由でログが出力されるので、約3日間の周波数変動を取得してみました。エアコンの風がもろに当たる環境なので、外出・帰宅時に内部温度が10℃以上急変する場面がありますが、出力周波数は±2mHz以内の変動に収まっています。想像していた以上に安定しているようです。(周波数カウント処理で±1mHzのカウント誤差が生じるため、厳密には±3mHzと考えるべきかな?)

これからも継続的にログを取得し、1年を通してどのような変化があるのか観察していきたいと思います。

10MHz 3CH出力波形(終端開放時)

約3日間の動作ログ

【まとめ】

GPSDOの自作にあたって、VC生成部の温度特性に悩まされて基準電圧ICをTL431からREF192Fに変更したり、簡易恒温槽で評価したりと色々試しましたが、最終的にはそこそこ高精度な物に仕上げることができました。適当に作った割に周波数が安定しているのは、EPSON TOYOCOM製のTCO-6920Nが優秀なおかげと思います・・・。回路やソフトはまだまだ改善の余地があると思いますが、現状の機能・性能で取り敢えずは満足しているので、追々Updateしていく予定です。面白いネタがあれば投稿します。

1PPSが出力できるGPSモジュールも、Aliexpressで600円程度で購入できるようになりました。これで常時校正された10E-13程度(1PPS信号の短期精度は、大気中の伝播経路の状態変化やモジュール内部クロックに依存する揺らぎが存在するため、長期平均化が必要)のタイミングが手に入るわけですから、GPS衛星とそれを支える技術には感謝しかありません。今回のように周波数基準器として使うなり、時計にするなり、多拠点で精密にタイミング同期を取るなり、速度計を作るなり、インテリアとして飾るなり・・・応用は無限大です。

また、GPS衛星から送られてくる電波(L1信号:1575.4MHz)は波長が短く、アンテナも小型に作ることができます。右旋円偏波のため、通常のダイポールアンテナではなく、QFHアンテナが適しています。付属のパッチアンテナに飽きたらアンテナ自作にチャレンジしてみるのもアリです。なかなか思うような特性にならずイライラ(?)しますが、高度約2万kmの衛星から送られてくるGPS電波に思いを馳せながら針金細工をするのも良いものです。

試作した1575.4MHz用QFHアンテナ

自作のQFHアンテナで受信を試みている様子

【参考資料】

- トランジスタ技術 2016年2月号「衛星クロック搭載!GPS電子工作」

- GPS/1ppsを利用した11桁周波数カウンターと周波数標準(https://geolog.mydns.jp/www.geocities.co.jp/ja3npl/gps/counter_11dgt_v1.html)

- ppmで見る時計の精度(https://mzex.wordpress.com/2008/12/11/ppm%E3%81%A7%E8%A6%8B%E3%82%8B%E6%99%82%E8%A8%88%E3%81%AE%E7%B2%BE%E5%BA%A6/)

- u-blox 「GNSS antennas RF design considerations for u-blox GNSS receivers Application note」UBX-15030289 - R03

【2021/6/5追記】

出力信号のスペクトラムを見てみました。

同一レベルに設定したRIGOL DG1022Zと比較すると、本機の出力は60~80MHzがもっこりしておりあまり綺麗ではありませんね。おそらく分配用の回路が発振気味だと思うのでそのうち作り直そうと思います・・・。

測定条件(スペアナの設定)が誤っていたため正しいスプリアスが測定できていませんでした。総務省が打ち出している測定条件に従って再測定してみました。上段がGPSDO、下段がDG1022Zです。

(https://www.tele.soumu.go.jp/resource/j/others/spurious/files/sanko003.pdf)

RBW=10kHz / VBW=10kHz / ピーク検波

■GPSDO

基本波:0.5dBm

第2高調波:-35.0dBm (-35.5dBc)

第3高調波:-44.5dBm (-45.0dBc)

第4高調波:-60.9dBm (-61.4dBc)

■DG1022Z

基本波:0.5dBm

第2高調波:-49.8dBm (-50.3dBc)

第3高調波:-71.2dBm (-71.7dBc)

第4高調波:-72.9dBm (-73.4dBc)

【2022/5/1追記】

久しぶりに点検兼ねて分解してみたところ、分配器入力配線のGND接続が行われていないことが発覚しました・・・。配線を修正し、半田面側にシールドを追加すると60~80MHzに出ていたもっこりしたスペクトラムは消滅しました。また、このもっこりスペクトラムの犯人はマイコンからの放射ノイズでした。マイコンをリセット状態に維持しておくと、修正前でもモッコリが消滅します。

せっかく分解したので基準電圧ICを REF192F → AD780AN にアップデートし、OCXOのVC端子に入力されるノイズが少なくなるようにオペアンプ周辺の定数・フィルタも見直しました。修正前に比べて rms ノイズが約1/2に低減しました。

分配基板の裏面のGND強化&シールド追加

スペクトラム再測定結果。高調波のレベルは殆ど変化していないが、モッコリが消滅した。

更にマイコン基板と分配基板の間に銅箔シールドを挿入し、マイコン基板の電源ラインへのフェライトビーズ挿入など地味な対策をすると100MHz以降のノイズレベルがぐっと下がりました。

マイコン基板 - 分配基板間のシールド(雑・・)

シールド・フェライトビーズ挿入後。

デジタル回路由来の高調波が抑制されている。

おまけ:

GND修正前後のクロックジッタの比較結果。

GPSDOから出力される10MHzの信号をオシロに入力し、トリガ位置から1ms後のジッタを測定した結果です。修正前は明らかに大きすぎるジッタが重畳していました。マイコンをリセット状態に維持するとジッタが収まるため、マイコン基板のGND配線経由で分配器にノイズが回り込んでいたものと思います。

今回作製したGPSDOは、分配基板の真上にデジタル回路が鎮座しており、出力ノイズ(≒ジッタ)を小さくするという観点ではNGな設計でした。次作(あるのか?)では、予めOCXO単体でのジッタ性能を測定して限界を見極めた上で、部品レイアウトにより性能が低下しないように注意したいと思います。

GND接続修正前

GND接続修正後

おわり