ublox NEO-F10T を搭載した評価キット EVK-F10T を購入したので、

GPSモジュールを利用した基準タイミング信号源の作製

で取り上げた 中華製 u-blox NEO-7M モジュールと、NEO-F10Tの1PPSタイムパルスを比較してみた。

購入した EVK-F10T✨️

【アンテナ】

・ublox NEO-7M -> カーナビのGPSアンテナ(ハードオフで入手)を使用

・ublox NEO-F10T -> 付属の ANN-MB1-00-00 を使用(L1, L5 multi band)

上から順に

・ublox NEO-7M 受信機

・EVK-F10T

・位相差測定機(MAX10 FPGA / 測定分解能:1ns)

・GPSDO(位相差測定機に10MHz供給)

これらをポータブル電源で稼働できる状態にし、場所を変えてロギングした。

車のルーフに設置したGNSSアンテナ

測定場所は、

アパートベランダ軒下、アパート駐車場、琵琶湖の湖岸近くの駐車場(全天見渡せる)

の3箇所。

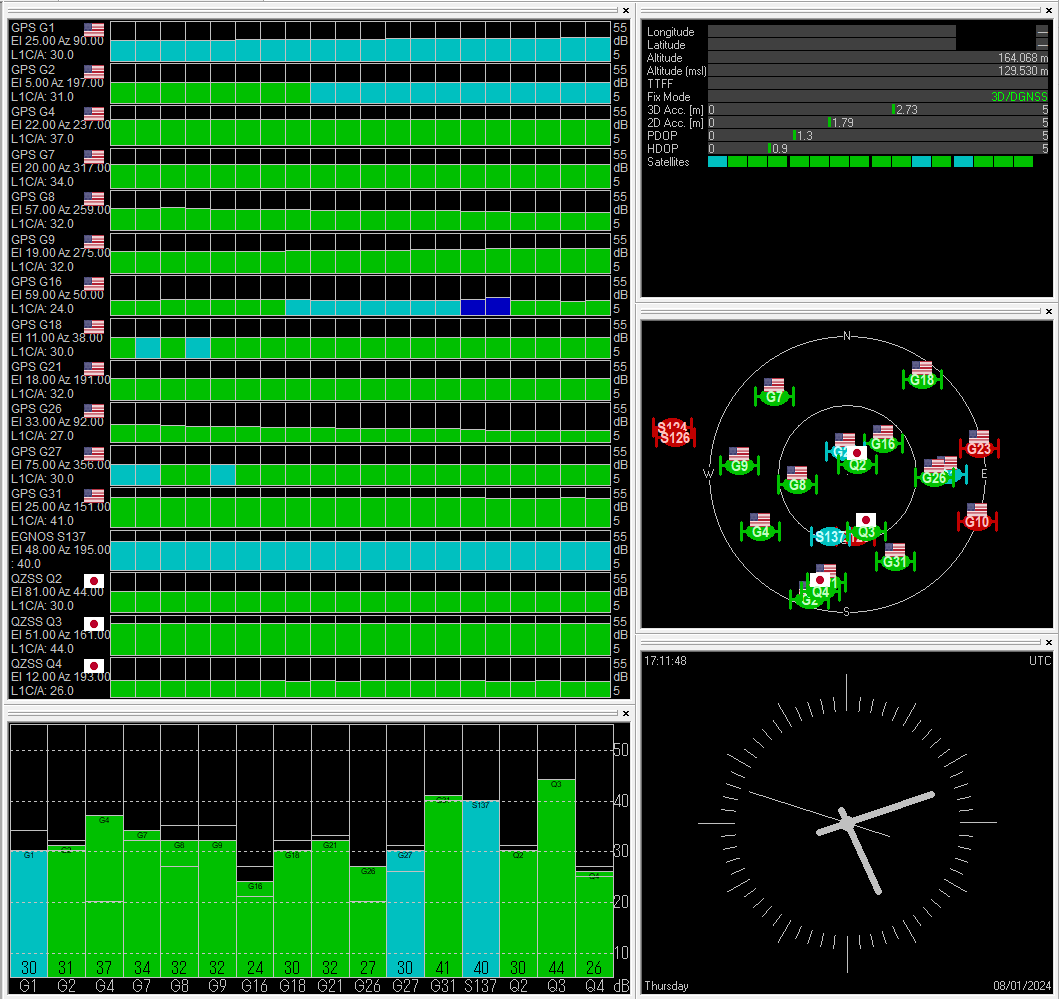

【受信機の設定と受信状態例】

※両受信機ともに Debug Messages を有効状態でu-center 2で状態を監視

※初期値からの変更内容を記載

■ublox NEO-7M

・UBX-CFG NAV5

Dynamic Model = 2(Stationary)

・UBX-CFG NMEA CFG-NMEA-DATA1

Numbering used for SVs not supported by NMEA = 1 (Extended 3digit)

・UBX-CFG PRT 1 - UART1

Baudrate = 230400

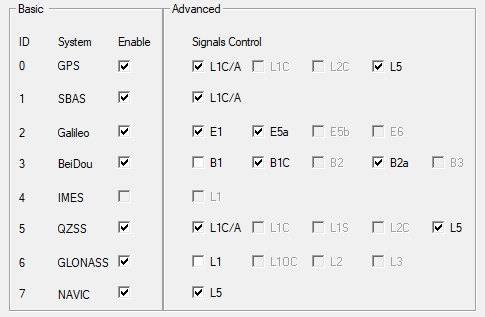

■ublox NEO-F10T

・GNSS Configuration

GNSS Configuration

Survey in の設定を行い、自動でアンテナの位置を特定した後に TIME モードで動作させる。高安定なタイミングパルスを出力するために必須の設定。

・CFG-TMODE-MODE = 1 (Survey in)・CFG-TMODE-SVIN_MIN_DUR = 300 (300sec)

・CFG-TMODE-SVIN_ACC_LIMIT = 50000 (5m)

・CFG-UART1-BAUDRATE = 230400

アパート軒下での受信状況(NEO-F10T)

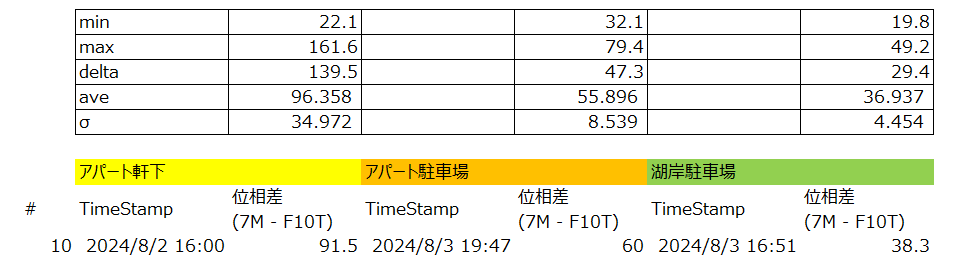

【測定結果】

それぞれのロケで5,000秒以上ロギングを行い、NEO-F10TとNEO-7MのPPS信号の位相差をプロットした結果を示す。

アパート軒下については位相変動が大きく、σ = 35.6ns程度となった。

南西方向が開けているが、真南には建物がありマルチパスも多い状況のためと思われる。

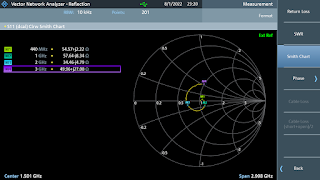

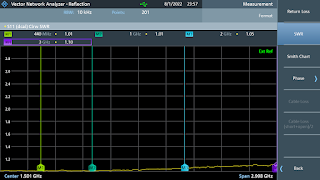

【ローカルオシレータとの位相比較結果】

上記結果は、NEO-F10TとNEO-7Mから出力されるPPS信号の位相差を示しており、受信機単体の位相安定性については確認することができない。

そこで、ローカルオシレータとして「10MHz GPSDOの作製」で使用したTCO-6920N(EPSON TOYOCOM製)をフリーランで動作させ、この10MHzから1PPS信号を生成してこれを基準として各々の受信機から出力されるPPS信号の位相変動を測定した。

ダブルオーブン構造のOCXOとはいえ、フリーラン状態では室温の変化により僅かに発振周波数が変動する。

緩やかなV字カーブはこの周波数変動に起因したものである。

一方、短期的にはNEO-7Mは小刻みに位相が変動しており、NEO-F10Tとは明らかに挙動が異なる。

マルチパスが多い環境では、固定局運用可能なNEO-F10Tのほうが良好なPPS信号が得られることが分かった。

受信機のコストを比較すると、NEO-7Mは中華品を1000円以下で購入できるのに対し、NEO-F10Tは2万円以上と20倍の開きがある・・・。

屋根裏や屋上など、全天が見渡せる条件にアンテナを設置できる環境であれば、位相安定度に大差はないため(※諸説)、使い分けると良さそう。

※NEO-F10TはL1/L5のマルチバンド受信に対応しており、電離層による伝搬遅延も補正されるためマルチパス以外の誤差要因にも強い。良いものは高い、それはそう。

今後、暇があればもう少し詳細&長期的な評価を行うかもしれない・・進展があれば随時加筆する。

.... 安定度の高い発振器が欲しくなる。。チップスケール原子時計が100万切る価格で購入できるみたい。Ala~~沼。

~おわり~